ion alat pengeboran batu untuk tambang dan terowongan bawah tanah

Permintaan alat pengeboran batuan

Rantai alat pengeboran batuan merupakan mata rantai terakhir dalam keseluruhan sistem pengeboran batuan. Seluruh sistem alat pengeboran meliputi: ekor betis, selongsong penghubung, batang bor dan mata bor.

Seluruh sistem alat pengeboran memerlukan teknologi pemrosesan yang tepat dan toleransi pemrosesan yang ideal untuk memungkinkan seluruh sistem memiliki kualitas dan kinerja pengeboran batuan yang lebih baik. Dengan cara yang sama, seluruh sistem, termasuk rig pengeboran, bor batu, dan sistem alat pengeboran, perlu disesuaikan secara tepat sesuai dengan kondisi dan aplikasi pengeboran batu khusus. Seluruh sistem alat pengeboran batuan harus memenuhi persyaratan berikut:

1. Karakteristik pengeboran berkecepatan tinggi.

Bor batu hidraulik modern memberikan tenaga yang tak tertandingi untuk alat pengeboran batu. Selama proses pengerjaan, alat pengeboran batuan mengalami tegangan tekan yang kuat, tegangan tarik, keausan benang, pemanasan gesekan dan erosi dari batuan.

2. Karakteristik permintaan bahan alat bor.

Dalam situasi rumit yang disebutkan di atas, material alat pengeboran batuan diharuskan memiliki empat karakteristik. (1) Kekokohan. Untuk mencapai kehilangan energi yang minimal dan vertikalitas pengeboran yang ideal, material alat pengeboran harus memiliki ketahanan yang baik dan dimensi alat pengeboran yang wajar. (2) Kekuatan kelelahan. Dalam proses kerja sistem perkakas bor, bor dituntut memiliki ketahanan lelah yang sangat tinggi, yang dikenai tegangan tekan dan tegangan tarik yang sangat tinggi pada frekuensi yang sangat tinggi. (3) Kekuatan tinggi. Bekerja di bawah bor batu berkekuatan tinggi membutuhkan kekuatan yang sangat tinggi dari sistem alat pengeboran untuk meminimalkan kemungkinan patahnya alat bor. (4) Ketahanan aus yang tinggi. Untuk alat pengeboran batu, ketahanan aus yang tinggi dapat memastikan umur benang yang lebih lama. Persyaratan untuk bagian paduan mata bor lebih tinggi. Keempat ciri alat bor batuan diatas bukanlah hubungan yang positif, bahkan hubungan negatif.

Oleh karena itu, dengan mencapai ekonomi pengeboran yang lebih tinggi, kualitas pengeboran, ion material, desain produk, dan proses perlakuan panas tingkat lanjut, empat karakteristik di atas dioptimalkan untuk mencapai kinerja terbaik.

3. Karakteristik pengeboran.

Dalam proses pengeboran bawah tanah, karakteristik pengeboran yang penting terutama mencakup aspek-aspek berikut.

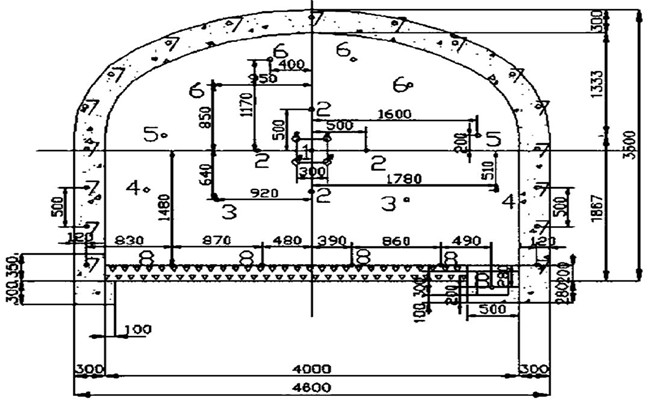

(1) Diameter pengeboran. Ion bukaan memerlukan pertimbangan komprehensif tentang ukuran jalan raya, spesifikasi rig pengeboran, kekuatan bor batu, kedalaman lubang, metode peledakan, dan kekerasan batuan. Singkatnya, pilihan aperture terutama perlu dipertimbangkan: jumlah lubang di permukaan kerja, jumlah peledakan yang diperlukan, akurasi pengeboran dan ukuran partikel pemecah batuan, persyaratan dukungan jalan raya, dan jumlah shotcreting.

(2) Kedalaman lubang. Sebelum mendesain dan mengatur lubang, perlu mempertimbangkan kedalaman pengeboran secara komprehensif. Untuk mencapai keseimbangan ideal antara kedalaman pemboran dan pergeseran pemboran batuan, juga perlu mempertimbangkan kondisi batuan, rencana kerja dan pengaturan shift secara komprehensif. Dalam pengoperasian jalan raya, tujuan terpenting adalah untuk mencapai rekaman jalan satu lintasan maksimum.

(3) Vertikalitas lubang. Demikian pula, ada banyak faktor yang mempengaruhi vertikalitas lubang bor. Untuk mencapai produktivitas yang lebih tinggi, akurasi pengeboran sama pentingnya dengan kecepatan pengeboran. Oleh karena itu, kualitas pengeboran sama pentingnya dengan jumlah lubang per jam. Lubang vertikal yang ideal dapat mencapai efisiensi peledakan yang lebih baik. Deviasi lubang umumnya disebabkan oleh lubang yang tidak lurus, bukaan lubang yang buruk, dan deviasi karena kondisi batuan. Alat bor yang tepat dapat meminimalisir penyimpangan selama proses pengeboran.

4. Menghapus label.

Kecepatan pengeboran yang efisien tidak terlepas dari efek pembuangan terak yang efektif. Sebaliknya, hal itu akan mengurangi umur alat bor, mempercepat keausan peralatan pengeboran batuan, mengurangi kecepatan pengeboran dan akurasi pengeboran. Singkatnya, jika slagging yang efektif tidak dapat dicapai, keekonomisan dari keseluruhan operasi akan sangat berkurang.

5. Reaming.

Dalam proses pengeboran terowongan dan peledakan biasanya digunakan lubang potong dengan diameter 64-127 mm di bagian tengah. Dalam operasi sebenarnya, lubang kecil berukuran 35-45 mm dibor terlebih dahulu untuk memastikan keakuratan lubang potong dan mengurangi konsumsi alat bor. Tujuan utamanya adalah mendapatkan ruang untuk perluasan peledakan terlebih dahulu untuk mencapai efek peledakan yang lebih baik dan kedalaman yang efektif.

Pilihan alat pengeboran batu

Dalam proses pembangunan jalan raya, perusahaan biasanya memilih peralatan yang sesuai dengan ukuran jalan raya, kuat tekan batuan, kekompakan dan integritas batuan. Saat ini, pengeboran batuan pendukung untuk peralatan pengeboran batu domestik umum terutama mencakup HLX5 dan HL500 milik Sandvik, COP1238 Epiroc, COP1638, COP1838, RD18U, HC25 Montabert, HC28, HC50, HC95, HC109, dan YDH210 YONDA. Bor batuan canggih dan berkekuatan tinggi ini memiliki persyaratan yang sangat tinggi untuk kinerja alat pengeboran. Pilihan alat pengeboran yang tepat akan memberikan jaminan dasar dan kondisi yang diperlukan untuk pengeboran yang efisien dan berkualitas tinggi.

Pilihan shank: Shank memainkan peran yang sangat penting dalam rantai alat bor, terutama transmisi torsi, tekanan propulsi, dan tekanan benturan. Itu tidak hanya harus menahan energi tumbukan, tetapi juga menahan rotasi yang disebabkan oleh gesekan batu selama pengeboran. Torsi. Basis dasar ion berasal dari model dan spesifikasi bor batu, dan panjang betis dipertimbangkan sehubungan dengan panjang balok penggerak dan pipa bor. Karena ekor betis berhubungan erat dengan bor batu, desain struktur internal bor batu telah menentukan diameter ekor betis, ukuran spline yang berputar dan lokasi lubang drainase. Oleh karena itu, umur panjang, kinerja tinggi,

Di antara rig pengeboran umum yang disebutkan di atas, bor batu HLX5 atau Cop1838ME / HE sering dilengkapi. Dalam kebanyakan kasus, koneksi berulir 38mm diadopsi, yaitu T38 atau R38. Pilihan T-thread atau R-thread terutama didasarkan pada kondisi batuan dan kebutuhan pekerjaan. Fitur utamanya adalah sebagai berikut:

Benang R, juga disebut benang gelombang, dapat dihubungkan erat dengan gaya belok kecil. Dengan kata lain, sambungan benang berbentuk gelombang lebih erat sehingga mengurangi rugi-rugi pada proses transfer energi, dan juga mengurangi panas yang ditimbulkan dengan melonggarkan. Dari sudut lain, benang gelombang tidak mudah dibongkar. Jika peralatan dapat memberikan gaya penggerak yang cukup besar untuk memberikan gaya belok yang cukup besar, T-thread akan menjadi pilihan yang lebih baik. Benang T, juga disebut benang persegi panjang, memiliki nada yang lebih tinggi dan permukaan kontak yang lebih besar. Oleh karena itu, ia memiliki karakteristik ketahanan aus dan pembongkaran yang mudah.

ion selongsong penghubung: Jika ujung penghubung dari betis dan batang bor berulir internal atau eksternal, atau spesifikasi ulir tidak konsisten, selongsong penghubung diperlukan untuk penyambungan. Selongsong penghubung terutama digunakan untuk menghubungkan betis dan batang bor, dan pada saat yang sama, permukaan ujung batang bor dan betis dihubungkan secara efektif tatap muka untuk mentransfer energi secara efektif. Dalam bor batu modern berdaya tinggi, T-thread adalah pilihan pertama. Dalam proses pengoperasian jalan raya, selongsong penghubung T38 biasanya digunakan. Untuk mencapai transfer energi yang lebih efektif dan membuat sambungan lebih rapat, selongsong sambungan dengan diameter 52mm (T38) biasanya digunakan sebagai pengganti selongsong sambungan langsung T38-55mm yang digunakan dalam operasi luar ruangan.

Pilihan batang bor: Sebagai bagian terpenting dari keseluruhan rantai bor, batang bor terutama digunakan untuk mentransfer energi selama proses pengeboran. Dalam pipa pengeboran batu jalan bawah tanah, enam kelly digunakan dalam banyak kasus. Dibandingkan dengan pipa bor bulat, pipa bor heksagonal memiliki lebih banyak bahan, kekuatan kelelahan lebih tinggi, dan seluruh pipa bor memiliki kekakuan yang lebih kuat. Jika diameter permukaan ujung piston tumbukan lebih dekat dengan diameter permukaan ujung betis, transfer energi lebih efektif. Demikian pula, jika diameter batang bor lebih dekat dengan diameter permukaan ujung yang disebutkan di atas, semakin besar transfer energi ke mata bor dapat diperoleh.

Pada saat yang sama, diameter lubang sekecil mungkin dari bor membutuhkan mata bor yang lebih kecil untuk batang bor untuk mencapai transfer energi yang efektif. Konsep ini mengarah pada fakta bahwa pipa bor biasanya dibagi menjadi tiga ukuran dalam pengoperasian jalan raya. Ambil pipa bor T38-Hex35-R32 yang sekarang umum digunakan sebagai contoh: ujung betis mengadopsi diameter (38mm) yang mendekati diameter betis, yaitu T38. Batang bor mengadopsi Hex35, yaitu diameter lingkaran bertuliskan permukaan ujung batang bor adalah 35mm, yang sedikit lebih kecil dari 38mm. Bornya menggunakan ulir berukuran lebih kecil 32mm yaitu R32. Desain ini memungkinkan batang bor untuk menahan tekanan benturan dan torsi rotasi yang lebih besar, dan dapat menyediakan benang dengan diameter mata bor yang sesuai, yang secara signifikan meningkatkan ekonomi dan efisiensi pengeboran selama operasi terowongan.

Dalam proses ion batang bor, faktor-faktor berikut terutama dipertimbangkan: benang ujung sambungan batang bor; panjang balok pendorong untuk menentukan panjang batang bor; diameter batang bor yang benar memungkinkan batang bor berputar bebas dan memiliki jarak yang wajar. Jarak bebas anulus mencapai efek pelepasan terak yang efektif. Jarak anulus yang terlalu besar atau terlalu kecil akan sangat mempengaruhi efek pelepasan terak; faktor-faktor di atas digabungkan untuk menentukan ulir ujung mata bor.

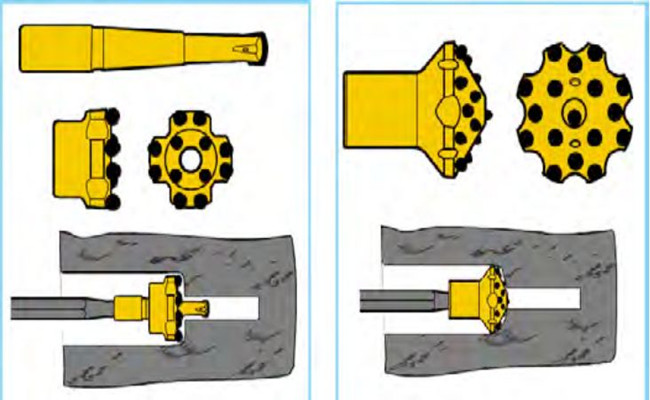

Pilihan mata bor: Sebagai ujung kontak dengan batu, apakah mata bor dapat secara efektif menggunakan energi untuk memecahkan batu dan mengurangi gaya reaksi sebanyak mungkin (gaya reaksi akan sangat merusak rantai dan peralatan bor), ion sangat penting.

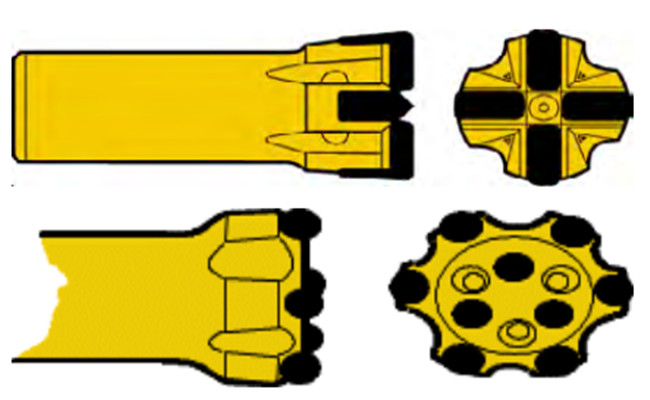

Dalam sistem alat bor secara keseluruhan, jumlah dan model mata bor seringkali lebih banyak daripada alat bor lainnya. Mata bor adalah kombinasi dari badan logam dan karbida yang disemen, dan biasanya ada dua jenis mata bor tiang dan mata bor tipe silang. Bit gigi kolom telah menjadi pilihan yang paling umum saat ini karena efisiensi pengeborannya yang lebih tinggi, ketahanan aus yang lebih baik, dan karakteristik regrind yang baik.

Menurut kondisi aplikasi yang berbeda (kondisi batuan, persyaratan pengeboran) dengan diameter gigi kolom paduan yang sesuai, bentuk, tinggi tonjolan dan sudut gigi samping. Ada dua jenis utama bit tombol pilihan bentuk paduan dan bit runcing, yang terutama mempertimbangkan persyaratan kecepatan pengeboran, akurasi pengeboran, dan umur bit. Harus diperhatikan bahwa mata bor yang tajam juga akan mencapai hasil yang baik pada kondisi batuan keras, karena akan memperoleh tahanan rotasi yang lebih besar untuk memastikan bahwa rantai bor tersambung dengan erat, dan juga akan membuat lubang semakin vertikal.

Demikian pula, desain yang berbeda dari bagian badan logam bor memiliki persyaratan aplikasi yang berbeda. Melalui tata letak yang berbeda dari palung terak dan lubang drainase, desain bodi logam yang berbeda akan cocok untuk kekerasan batuan dan abrasi batuan yang berbeda.