Dari pemecahan batu hingga daya tahan: Analisis mendalam tentang desain struktur mata bor bawah lubang

Dengan kemajuan teknologi peledakan lubang dalam dan penambangan yang terus berlanjut, mata bor bawah lubang telah dipopulerkan dengan cepat di seluruh dunia sejak awal karena keunggulannya yang signifikan seperti efisiensi tinggi, keamanan dan perlindungan lingkungan, struktur sederhana dan pengoperasian yang mudah. Namun, karena lingkungan kerjanya yang keras dan banyak faktor yang tidak dapat dikendalikan dan tidak terduga selama proses pengoperasian, mata bor bawah lubang sangat rentan terhadap berbagai bentuk kerusakan selama penggunaan, yang secara serius memperpendek masa pakainya. Praktik jangka panjang telah menunjukkan bahwa ada banyak faktor yang memengaruhi masa pakai mata bor. Selain kondisi eksternal seperti lingkungan kerja, mode pengoperasian, tekanan kerja dan struktur geologi, serta faktor internal seperti bahan badan mata bor dan kinerja gigi karbida, dampak struktur mata bor terhadap masa pakainya tidak boleh diremehkan. Di antaranya, bentuk gigi paduan, distribusi, sudut kemiringan luar, alur pembuangan serbuk kepala atau tangki air dan desain struktural mata bor lainnya memainkan peran penting dalam meningkatkan masa pakai mata bor.

1. Mekanisme pemecah batu pada mata bor bawah lubang

Untuk merancang struktur mata bor bawah lubang berkualitas tinggi, pertama-tama perlu dijelaskan mekanisme pemecahan batunya. Mata bor bawah lubang terutama menyalurkan gelombang kejut tegangan yang dihasilkan oleh palu, dan menghantam permukaan batu pada frekuensi tinggi, yang menyebabkan batu menghasilkan sumber retakan radial dan pecah; di bawah putaran batang bor, batu terjepit, hancur, dan terangkat; pengeboran dan penggalian merupakan hasil dari aksi gabungan benturan frekuensi tinggi dan pengikisan terus-menerus. Pada saat yang sama, di bawah dorongan aliran udara bertekanan tinggi, puing-puing batu yang hancur dibuang keluar dari lubang untuk mencapai tujuan pengeboran.

2. Analisis struktur mata bor bawah lubang

Mata bor bawah lubang terutama tersusun atas badan baja (badan celana), tabung nilon pada ekor bor, gigi karbida dan sistem pembuangan serbuk.

(I) Struktur badan celana mata bor bawah lubang

Sebagai dasar mata bor, badan celana berperan penting dalam menyalurkan gelombang kejut tegangan, memperbaiki gigi paduan, dan menyalurkan torsi. Strukturnya mirip dengan poros berundak spline, tetapi berbeda dari komponen poros spline biasa. Ia harus menahan benturan aksial frekuensi tinggi dari palu saat menyalurkan torsi, dan kondisi kerjanya sangat keras.

Saat merancang parameter struktural bagian sambungan mata bor bawah lubang, hubungan pencocokan ukuran spline sangat penting. Beberapa perusahaan tidak menyadari persyaratan untuk akurasi dimensi alat bor pertambangan, dan cenderung mengabaikan hubungan pencocokan antara elemen selama desain dan pemrosesan. Beberapa perusahaan yang tidak dapat memproduksi mata bor benturan sering kali menggunakan kecocokan jarak bebas yang lebih besar untuk memastikan bahwa mata bor tersebut kompatibel dengan palu perusahaan lain. Hal ini membuat mata bor rentan terhadap gaya benturan melingkar sesaat yang ditambahkan oleh selongsong spline palu saat digunakan, dan semakin besar jarak bebas, semakin jelas benturannya. Ketika puncak gaya geser yang dihasilkan oleh gaya benturan melingkar dan tegangan positif yang disebabkan oleh gaya benturan aksial frekuensi tinggi melebihi tegangan yang diijinkan dari bahan badan celana, hal itu akan menyebabkan badan celana mata bor patah, ambruk, dan gigi paduan patah, yang sangat memengaruhi masa pakai mata bor. Selain itu, jarak bebas pencocokan yang berlebihan juga akan menyebabkan hilangnya energi saat mata bor bekerja, sehingga mengurangi efisiensi produksi. Oleh karena itu, saat menentukan parameter bagian sambungan mata bor, celah kecil harus digunakan sebisa mungkin untuk mengurangi kehilangan energi dan kerusakan pada mata bor sekaligus memastikan produk dapat dipertukarkan.

(II) Gigi paduan mata bor bawah lubang

Gigi karbida bertanggung jawab untuk menerima gelombang tegangan frekuensi tinggi dari palu dan menyalurkannya ke permukaan batu untuk berpartisipasi dalam pekerjaan pemotongan. Gaya selama operasi bersifat kompleks, terutama gigi paduan tepi, yang rentan terhadap momen lentur dan torsi di bawah aksi gaya impak frekuensi tinggi, yang mengakibatkan gigi patah atau gigi patah. Oleh karena itu, saat merancang mata bor, perlu mempertimbangkan secara komprehensif tingkat paduan, bentuk dan distribusi gigi, dan memilihnya secara wajar sesuai dengan kekerasan batuan yang berbeda, struktur geologi, dan kondisi kerja.

Bentuk gigi dari gigi paduan

• Gigi kerucut: Bentuk gigi tajam, area kontak dengan batu kecil selama operasi, resistansinya kecil, mudah menembus batu, dan kecepatan penggaliannya cepat. Namun, karena volumenya tipis, resistansi tekukan dan torsi lemah, tinggi gigi tinggi setelah gigi dipasang, momen tekukan besar selama operasi, dan mudah patah. Cocok untuk tekanan kerja di bawah 1,6MPa, kekerasan batu sekitar Puerto Rico f=14, tidak ada retakan interlayer dan struktur geologi yang baik. Dalam kondisi ini, indikator ekonomi dan teknis signifikan. Bentuk gigi parabola atau peluru yang muncul dalam beberapa tahun terakhir menggabungkan keunggulan gigi kerucut dan secara efektif meningkatkan resistansi tekukan dan torsi serta masa pakai gigi paduan.

• Gigi bola: memiliki ketahanan tekukan dan torsi yang sangat baik, kinerja yang sangat baik dalam ketahanan benturan dan kekuatan, mahkota bola penuh, kapasitas keausan yang meningkat, masa pakai yang lama, banyak digunakan di berbagai lingkungan geologi dengan tekanan kerja dan kekerasan batuan, terutama di area bertekanan tinggi di atas 1,6MPa dan struktur geologi yang kompleks (seperti interlayer dan retakan). Kerugiannya adalah area kontak dengan batuan besar, ketahanan gesekan besar, dan kecepatan penggalian serta efisiensi kerja terpengaruh.

• Gigi baji: struktur khusus, kapasitas keausan besar, tinggi gigi tinggi, kecepatan penggalian cepat, masa pakai lama, dan kinerja ekonomi signifikan di lingkungan dengan tekanan kerja rendah, kekerasan batuan di bawah f=14 dan kondisi geologis yang baik.

Gigi paduan dengan berbagai bentuk memiliki rentang aplikasi dan karakteristiknya sendiri. Jenis gigi yang tepat harus dipilih melalui eksperimen dan dikombinasikan dengan kondisi sebenarnya.

▶ Distribusi dan jumlah gigi paduan

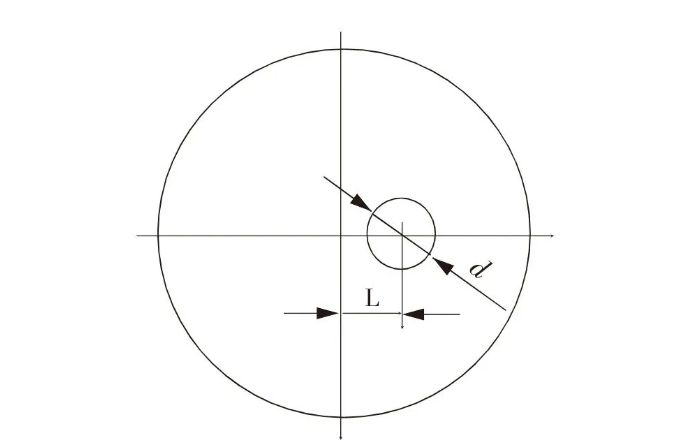

• Berdasarkan mekanisme pemecahan batu dari mata bor bawah lubang, pertimbangan menyeluruh terhadap ekonomi produksi dan keandalan kerja, metode pengaturan gigi nonkontinyu asimetris eksentrik sering digunakan. Eksentrisitas berarti bahwa gigi pertama di bagian tengah kepala bor diimbangi dari bagian tengah mata bor sebesar L, yang umumnya 2/3 dari diameter d gigi paduan tengah (lihat Gambar 1), sehingga gigi paduan melakukan gerakan pemotongan melingkar di sekitar titik tertentu selama operasi untuk memastikan bahwa pemindahan batu dilakukan secara penuh dan efektif.

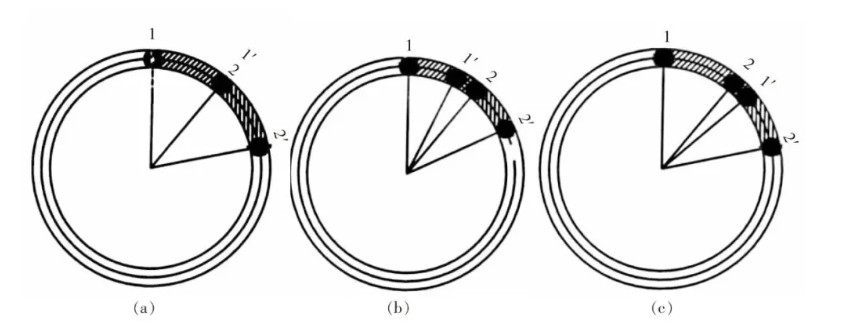

Susunan gigi asimetris memastikan stabilitas dan keandalan pemotongan pengeboran berdasarkan eksentrisitas. Susunan gigi terputus-putus dimulai dari ekonomi. Atas dasar memastikan efek pemotongan, sejumlah gigi paduan yang terbatas disusun secara wajar untuk membuat gigi paduan tersebut ditekan secara merata dan sepenuhnya menghilangkan batu di dasar lubang ledak. Jumlah minimum gigi paduan dari gigi samping dapat dihitung dan ditentukan oleh rumus empiris Nmin ≥ k f1 /f2 (Nmin adalah jumlah minimum gigi paduan dari gigi samping, f1 adalah frekuensi tumbukan, f2 adalah frekuensi putaran, k adalah koefisien empiris, umumnya 1,2 - 1,3). Rumus ini adalah jumlah gigi yang ideal untuk memastikan penghilangan batu dalam satu siklus putaran (seperti yang ditunjukkan pada Gambar 2a). Jika jumlah gigi terlalu kecil, situasi tersebut akan terjadi (seperti yang ditunjukkan pada Gambar 2b). Batu yang tidak dapat dihilangkan sepenuhnya pada frekuensi tumbukan pertama tidak hanya akan menyelesaikan tugas penghilangan batu dari tumbukan ini, tetapi juga menghilangkan batu yang tidak dihilangkan pada frekuensi tumbukan sebelumnya di bawah laju umpan yang sama setelah frekuensi tumbukan kedua. Hal ini akan menyebabkan gaya sesaat pada gigi paduan meningkat tajam. Ketika batas kekuatan paduan terlampaui, gigi paduan akan patah dan mata bor akan tergores. Oleh karena itu, ketika merancang jumlah gigi paduan yang sebenarnya, koefisien empiris k harus dikalikan untuk menghilangkan kemungkinan ini. Artinya, dalam satu frekuensi tumbukan, jumlah panjang busur lintasan pemotongan setiap gigi paduan lebih besar dari keliling lingkaran tempat gigi paduan berada (seperti yang ditunjukkan pada Gambar 2c). Ini dapat memastikan bahwa batu tersebut sepenuhnya dihilangkan dan gaya pada setiap gigi dapat dikurangi dengan tepat untuk mencegah kerusakan yang disebabkan oleh resistensi pemotongan sesaat yang berlebihan. Namun, semakin banyak gigi paduan, semakin baik. Terlalu banyak akan meningkatkan biaya, meningkatkan resistensi gesekan, mengurangi ruang pelepasan bubuk, dan memengaruhi efek pelepasan bubuk.

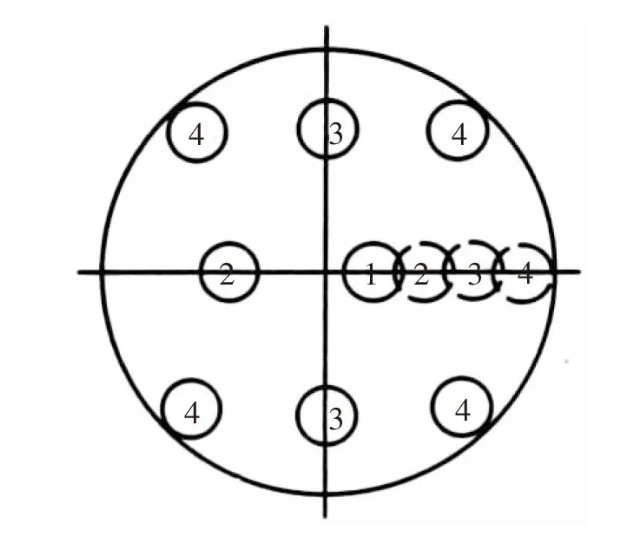

Gigi paduan pada bagian atas mata bor harus diatur sesedikit mungkin sambil memastikan efek pemotongan, sehingga setiap gigi ditekan secara merata dan efisiensi pemecahan batu ditingkatkan. Saat mengatur jumlah dan posisi gigi paduan, harus dipastikan bahwa proyeksi setiap gigi dalam arah tertentu terhuyung-huyung dan tidak ada celah (lihat Gambar 3) untuk mencegah batu yang belum dipotong memengaruhi kecepatan penggalian dan masa pakai mata bor.

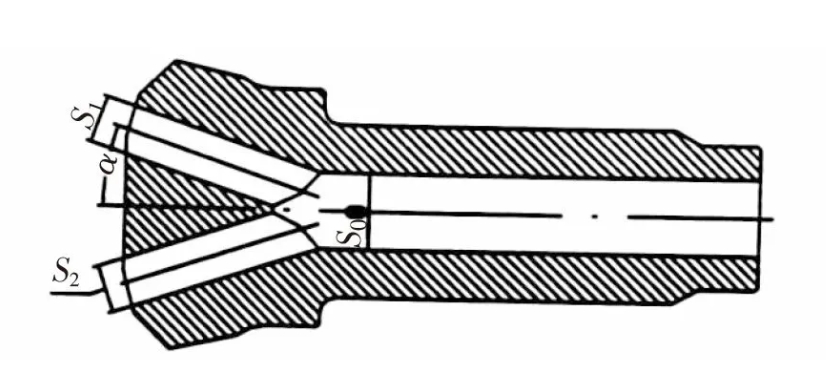

(III) Sistem pembuangan dan peniupan serbuk mata bor

Sistem pembuangan dan peniupan serbuk mata bor bawah lubang terdiri dari lubang ekor mata bor, lubang peniupan permukaan atas, dan alur pembuangan serbuk atas dan samping (lihat Gambar 4). Lubang peniupan permukaan atas dan lubang ekor ditempatkan secara berselang-seling. Saat mendesain, perlu mempertimbangkan secara komprehensif faktor-faktor seperti diameter mata bor, tekanan udara kerja, konsumsi udara, dan diameter lubang ekor untuk memastikan bahwa semua elemen cocok. Biasanya, ketika tekanan udara konstan, jumlah luas penampang setiap lubang peniupan harus lebih kecil dari luas penampang lubang ekor (S1 + S2 +... + Sn ≤ S0, S0 adalah luas penampang lubang ekor bor, S1, S2, Sn adalah luas penampang setiap lubang peniupan). Struktur ini dapat berperan dalam penyimpanan gas, menebus kehilangan energi dan tekanan dari aliran udara bertekanan tinggi di dalam pipa, dan memfasilitasi pembuangan serbuk dan terak.

Sudut injeksi α dari lubang tiup (sudut antara sumbu lubang injeksi dan sumbu tengah mata bor) umumnya meningkat seiring dengan peningkatan tekanan udara kerja. Pengujian menunjukkan bahwa semakin tinggi tekanan udara kerja, semakin dekat aliran udara bertekanan tinggi dan bubuk batu bergerak ke permukaan pemotongan batu, yang kondusif untuk pembuangan terak. Pada saat ini, sudut injeksi α harus diambil sebagai nilai yang lebih besar. Jika tekanan udara tinggi dan sudut injeksi α terlalu kecil, debu akan bergerak di permukaan baja kepala bor setelah dipantulkan oleh dasar lubang, memperparah abrasi badan baja, menyebabkan gigi tengah terekspos dan patah, dan memperpendek umur mata bor.

Kedalaman alur pembuangan serbuk perlu dipilih secara wajar menurut faktor-faktor seperti tekanan udara kerja dan kekerasan batu. Semakin tinggi tekanan kerja atau kekerasan batu, semakin kecil kedalaman alur pembuangan serbuk; jika tidak, kedalamannya akan semakin besar. Kedalaman alur pembuangan serbuk atas tidak boleh melebihi kedalaman gigi tengah yang ditekan ke dalam badan baja, dan kedalaman alur pembuangan serbuk samping tidak boleh melebihi posisi garis tengah gigi paduan samping, agar tidak mengurangi kemampuan badan baja untuk menahan gaya eksternal, menyebabkan keruntuhan dan kehilangan gigi, serta memengaruhi masa pakai mata bor.